Хорошая лошадь с хорошим седлом, ось прицепа не так проста, как кажется

Как говорится: хорошая лошадь заслуживает хорошего седла, то же самое касается и полуприцепов. Для полуприцепа ось является очень важной частью, связанной с несущей способностью, торможением и движением транспортного средства, выбор оси имеет решающее значение для стабильности, безопасности и экономичности транспортного средства.

В этой статье мы проведем подробный анализ задней оси прицепа, представим различные компоненты оси, а также ключевые технологии и процессы в процессе производства оси прицепа .

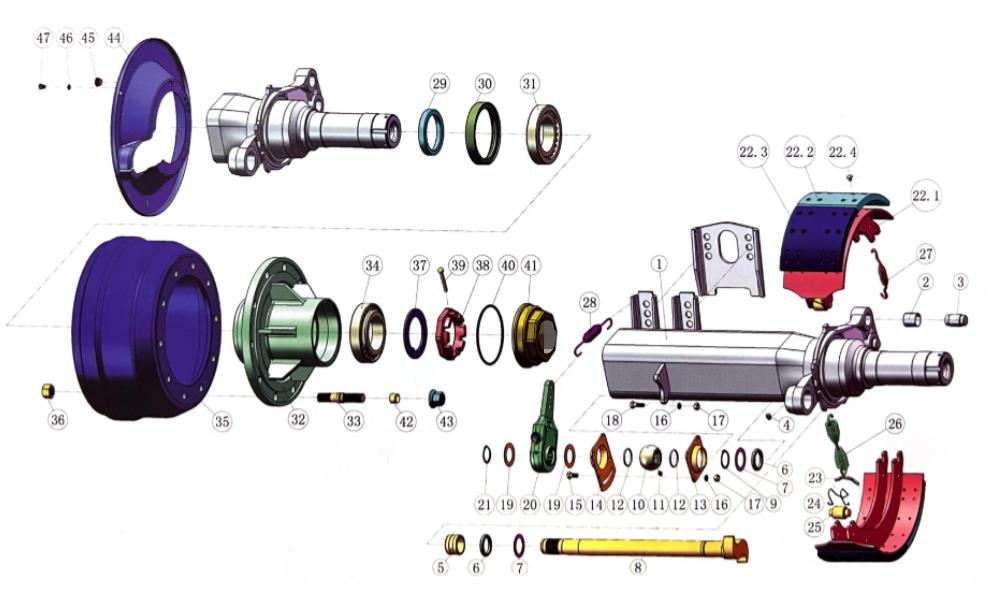

Общая схема конструкции оси барабанного прицепа

Выше приведена простая структурная схема обычной оси барабана, из которой мы можем ясно видеть основные компоненты оси и их положение. Вообще говоря, задняя ось прицепа в основном состоит из корпуса вала, узла распределительного вала, узла тормоза, узла конца вала и шплинта, регулировочного рычага, различных шайб, гаек и болтов.

1. Общее осевое тело

Он в основном включает в себя корпус оси, нижнюю пластину тормоза, сферическое гнездо подшипника, седло воздушной камеры и т. Д., Которое расположено в центральном положении оси и соединяет две стороны конца колеса, принадлежащего полуфабрикатной оси.

Корпус моста, то есть тяга моста, о которой часто говорят владельцы, соединяет колеса через узел колесной пары с обоих концов, а посередине соединяет раму через систему подвески. Верх рамы является основным местом загрузки груза. Таким образом, прочность оси при тяжелых нагрузках напрямую определяет несущую способность полуприцепа, а также является важным параметром производительности для владельца при выборе оси.

2, распределительный вал в сборе

Он в основном включает распределительный вал, шайбу головки распределительного вала, втулку кулачкового вала, сальник каркаса распределительного вала, шайбу распределительного вала, стопорное кольцо распределительного вала, болт и гайку сферического подшипника, сферический подшипник, крышку масляного стакана и т. Д.

3. Тормозной узел

Он в основном включает в себя ролик тормозной колодки, возвратную пружину тормозной колодки, удлинительную пружину тормозной колодки, опору тормозной колодки, фиксирующий штифт пружины, тормозную колодку, фрикционную пластину тормоза и так далее.

Для оси барабана тормозная колодка является основной парой трения, помимо необходимой прочности и жесткости, но также, насколько это возможно, иметь высокий и стабильный коэффициент трения, а также соответствующую износостойкость, жаропрочность, теплостойкость. теплоотдача и теплоемкость.

4. Колесо в сборе

В основном это крышка ступицы, шайба крышки ступицы, подшипник, болт и гайка ступицы, ступица, тормозной барабан, сальник ступицы, пылезащитный колпачок, смазка и так далее.

Колесная часть в сборе является основной частью оси прицепа , которая нуждается в регулярном уходе и обслуживании, в общем, каждые 50 000 километров пробега прицепа необходимо проводить техническое обслуживание подшипников ступицы, чтобы убедиться, что подшипники, ступицы и т. д. , поддерживать хорошую производительность, цикл технического обслуживания оси без обслуживания может достигать 30 Вт или 50 Вт километров.

Хотя задняя ось полуприцепа имеет простой внешний вид, количество деталей относительно велико, а состав относительно сложен, и проблема любой из деталей, например, некачественное качество или нестандартная установка, может иметь серьезные последствия. прямое влияние на общую производительность оси и даже привести к серьезным авариям, таким как поломка оси, возгорание головки оси, вылет шин, отказ тормозов и опрокидывание автомобиля.

Чтобы полностью гарантировать производительность и качество оси, какие ключевые технологии или процессы должен иметь квалифицированный завод по производству осей для прицепов? Далее возьмем ось прицепа DARO в качестве примера, чтобы дать вам краткое представление.

1, «цельное» литье под давлением

Термическая обработка и процесс формования, как правило, неразделимы. Сырьем, выбранным для оси прицепа DARO, является бесшовная стальная труба из высокопрочного сплава 20Mn2. Благодаря «цельной» термической обработке сырье нагревается до заданной температуры и выдерживается в течение определенного времени, снижая твердость и улучшая пластичность сырья. Затем в процессе формования балка вала и головка вала создаются непосредственно из цельной стальной трубы, а затем охлаждаются с выбранной скоростью и методом. Для получения требуемой микроструктуры и механических свойств.

В отличие от традиционного «трехкомпонентного» корпуса вала, балка вала и головка вала «цельного» термообработанного моста естественным образом интегрированы без дополнительной ручной сварки, что позволяет полностью избежать сварочной деформации, обеспечить точность и параметры. корпуса вала, уменьшить вес корпуса вала, повысить прочность соединения головки вала и балки вала, а также решить проблемы деформации и изгиба оси при высокопрочной транспортировке.

2, укрепление головки вала и шлифовка

Если термическая обработка является «здоровьем» оси, чтобы получить внутреннюю стабильную работу, прецизионное шлифование похоже на модификацию внешнего вида, чтобы получить внешнюю точность обработки.

Все мы знаем, что если нужно построить высокое здание устойчиво и высоко, то фундамент должен быть заложен хорошо. Шлифовка головки вала похожа на закладку фундамента, будь то растачивание, сверление, фрезерование шпоночного паза и другие процессы, только осваиваются параметры обработки, размер, точность и т.д., последующая установка подшипников на головку вала, ступицу колеса, тормоз Барабан может играть стабильно.

Помимо точности, прочность головки вала также имеет решающее значение. Прицепная ось DARO специально добавила процесс усиления промежуточной частоты головки вала, специально для части соединения подшипника процесса усиления, чтобы еще больше повысить его прочность при использовании, чтобы обеспечить более стабильную производительность на высокой частоте, продлить срок службы ось прицепа.

3, сборочная линия высокого стандарта

Сборка является наиболее громоздким процессом на линии по производству осей, который включает в себя десятки типов деталей, количество сотен, любая из которых не соответствует указанным стандартам установки, окажет неизмеримое влияние на производительность оси.

Чтобы гарантировать качество готовой продукции, тормозной барабан, ступица, подшипники и другие ключевые компоненты в сборе с прицепом DARO поставляются отечественными производителями, и благодаря многочисленным проверкам качества производительность становится более стабильной. Сборочная линия имеет высокую степень автоматизации, 100% онлайн-мониторинг, все параметры сборки и детали можно отследить, стабильное и надежное качество, а также отличается длительным сроком службы, длительным циклом технического обслуживания и удобным обслуживанием.

В настоящее время автоматическая линия сборки оси прицепа DARO полностью заложена, степень интеллекта еще больше улучшена, повышается эффективность сборки, а также качество сборки и точность сопровождения.

4. Проверка качества готовой продукции

Проверка качества готовой продукции является последним шагом в производстве осей для прицепов, а также важным шагом для проверки точности и надежности продукта. Сборка оси прицепа DARO после завершения испытаний на выборку партии, только успешно прошедших стенд для испытаний на усталость, машину для испытаний в соляном тумане, машину для обнаружения магнитных частиц вала и другие процессы проверки качества, может поступить на склад в ожидании последующей доставки.

Конечно, сила завода по производству осей для прицепов в дополнение к техническому и технологическому уровню, возможностям проектирования НИОКР, индивидуальным производственным возможностям, возможностям обеспечения качества и даже отличному квалифицированному персоналу мастерской также незаменима. Когда пользователь осматривает завод осей, он может уделить ему больше внимания.