В чем разница между низкой плоской осью прицепа и обычной осью?

Как типичная опорная ось, ось прицепа играет важную роль в области несущей нагрузки, торможения, движения и даже дополнительной амортизации. В общем, заднюю ось прицепа можно разделить на две категории: дискового типа и барабанного типа, и это подразделение может охватывать низкие плоские оси прицепа, трехрядные оси с шестью осями, эксцентриковые оси прицепа, специальные оси прицепа и так далее. Сегодня мы сосредоточимся на осях низкорамных бортовых прицепов.

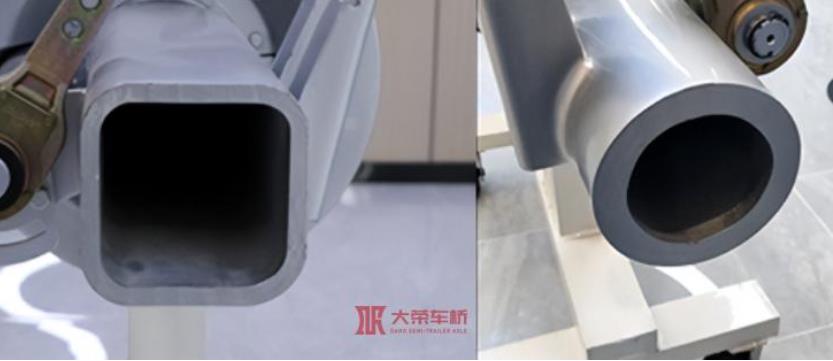

1. Как выглядит низкая плоская ось прицепа ?

С точки зрения внешнего вида, низкие плоские оси и обычные оси прицепа относительно легко отличить.

В нормальных условиях колесная часть оси низкорамного прицепа, такая как тормозной барабан и ступица колеса, меньше, чем у обычной оси, поэтому балка вала также короче от земли.

Почему оси низкорамных прицепов имеют такую форму? Это также начинается с его области применения и требований к применению.

2, в какой области в основном используется низкая плоская ось прицепа ?

Ось низкорамного прицепа — это специальная ось для низкорамного полуприцепа.

Полуприцеп с низким бортом, широко известный в отрасли как большой бортовой вагон, например, большой бортовой вагон 17,5 или 13,75. Согласно объявлению, этот тип полуприцепа специально используется для перевозки тяжелых транспортных средств, железнодорожных транспортных средств, горнодобывающей техники, лесозаготовительной техники, строительной техники и других несъемных крупногабаритных грузов, а также может использоваться для перевозки автомобилей. транспортные средства.

Структура низкорамного полуприцепа, как правило, представляет собой раму с вогнутой балкой, то есть передняя часть представляет собой гусиную шею, средняя часть представляет собой грузовую платформу, задняя часть представляет собой колесную раму, и вокруг нее нет ограждения. . При погрузке и выгрузке груза механическое оборудование перемещается с рамы заднего колеса или снимается колесо, после чего механическое оборудование закрепляется на полуприцепе.

По сравнению с другими типами полуприцепов низкорамные полуприцепы имеют более низкий центр тяжести, поэтому устойчивость и безопасность в процессе перевозки лучше, а способность преодолевать предельный участок высоты сильнее при перевозке сверхвысоких грузов. .

Оси низкорамных бортовых прицепов могут точно удовлетворить этот спрос на перевозки. Поскольку его высота над землей короче, чем у других осей, он больше способствует снижению центра тяжести транспортного средства, повышению устойчивости при транспортировке, а также более удобен для погрузки и разгрузки товаров, помогая улучшить проходимость автомобиля.

3, низкие требования к производительности плоской оси прицепа

Как специальная ось для низкорамного прицепа, ось низкорамного прицепа отличается от обычной оси прицепа с точки зрения требований к производительности. Давайте сначала взглянем на соответствующие технические стандарты низкого плоского прицепа.

В марте 2020 года Министерство транспорта выпустило объявление о пересмотре технических условий для низкорамных полуприцепов. Что касается предела внешнего размера, первоначальный стандарт для специального полуприцепа с низкой площадкой требует длины ≤13,75 м, ширины ≤3 м, высоты ≤4 м, а новое требование устанавливает ширину до 3,4 м; Что касается параметров качества, исходный стандарт требует качества трехосевой подготовки низких пластин ≤10 т, новые требования — ≥ 42 т, а пятиосного — ≥ 55 т.

По сравнению с другими типами полуприцепов грузоподъемность низкорамных полуприцепов составляет до 140 квадратных метров, что значительно превышает объем стандартных полуприцепов-фургонов и даже эквивалентно общей грузоподъемности передние и задние автомобили со средней осью.

Для этого требуется низкая плоская ось прицепа в центре тяжести, низкая, высокая проходимость в то же время, но также более высокая прочность и грузоподъемность, чем у обычной оси прицепа, устойчивость выше.

Возьмем в качестве примера низкорамную ось прицепа DARO , исходным материалом для которой является высокопрочная бесшовная стальная труба 20Mn2 с большей толщиной стенки, а толщина стенки составляет 19 мм. Чем выше толщина стенки, тем выше прочность, выше соответствующая несущая способность, а также могут быть дополнительно гарантированы транспортная устойчивость и безопасность.

Кроме того, это выбор аксессуаров, тормозной барабан с низкой плоской осью прицепа DARO, тормозные колодки, подшипники, ступицы, болты, смазка и т. Д., Полуприцеп для тяжелых условий эксплуатации, предназначенный для высококачественной продукции, будь то прочность, ударная вязкость. или теплоемкость, износостойкость, может лучше удовлетворить транспортные потребности низкого плоского прицепа.

4, ключевой процесс низкой плоской оси прицепа

При производстве осей для прицепов часто приходится проходить ряд процессов, таких как термическая обработка, пескоструйная обработка, правка, защита от ржавчины, отделка, сварка и т. д. Далее давайте разберемся с наиболее важными процессами в процессе производства осей для прицепов с низкой пластиной.

1) Цельный процесс термообработки

Так называемая цельная ось представляет собой балку вала и головку вала, изготовленные непосредственно из цельной стальной трубы. Как правило, в процессе термообработки сырье нагревается до определенной температуры и поддерживается для снижения твердости и улучшения пластичности, а затем в процессе формования формуются балка вала и головка вала, и, наконец, выбранная скорость и способ охлаждения .

В отличие от традиционной «трехсекционной» оси, «цельная» термообработанная головка вала и балка вала соединены более естественно и прочно, что позволяет полностью избежать сварочной деформации, обеспечить точность и параметры тела вала, уменьшить вес корпуса вала, повысить прочность соединения головки вала и балки вала, а также полностью избежать деформации и изгиба оси при высокой нагрузке.

2) Автоматическая закалка и отпуск

Закалка и отпуск являются обычным процессом обработки стали, и механические свойства стали могут быть получены с помощью этой обработки, которая представляет собой контролируемый процесс нагрева и охлаждения.

Мартенситную структуру можно получить путем закалки, хотя она твердая, но слишком хрупкая, поэтому за ней часто следует процесс отпуска после процесса закалки, так что он может ослабить хрупкость, улучшить ударную вязкость и получить эффект твердости и прочность.

3) Шлифовка головки вала и усиление промежуточной частоты

Головка вала является ключевой деталью, соединяющей торцевые части колеса, и чем выше точность обработки, тем лучше работают устанавливаемые позже подшипники, ступицы колес, тормозные барабаны и т.д. Этот контроль точности часто улучшается для каждого отверстия или резьбы.

Кроме того, обработка промежуточной частоты головки вала также важна, особенно часть соединения подшипника, только полностью гарантированная прочность, чтобы обеспечить более стабильную производительность на высокой частоте. скорость.

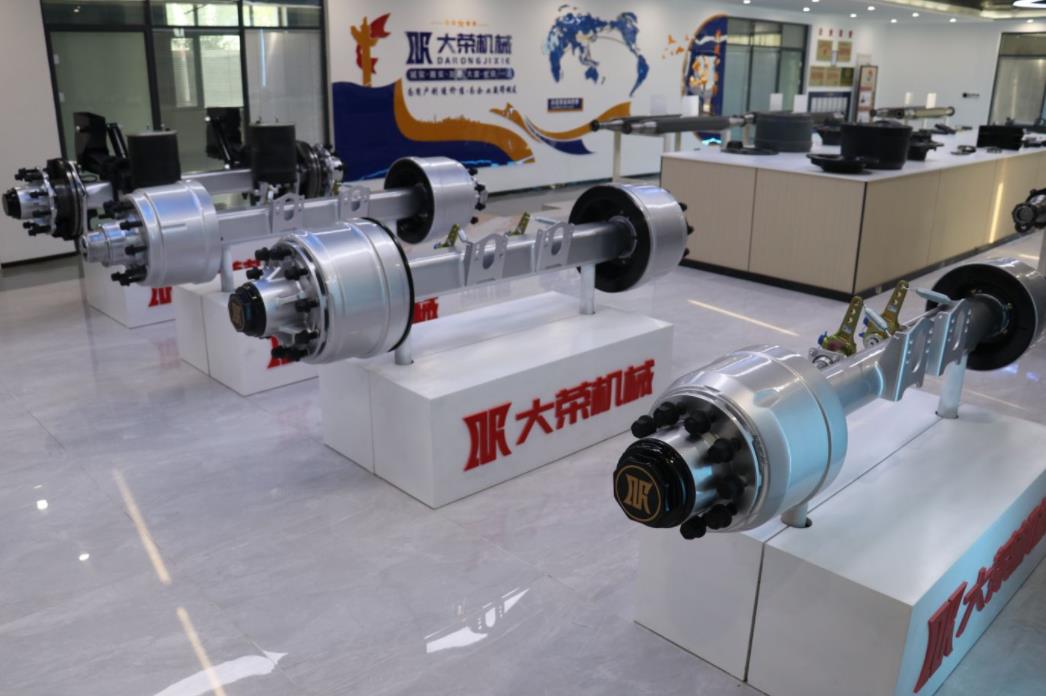

4) Завершенная сборка оси прицепа

Это самый утомительный процесс на линии производства осей прицепа , включающий десятки и сотни деталей, иногда даже если момент затяжки болтов не соответствует требованиям, это оказывает неизмеримое влияние на производительность оси прицепа. Чтобы гарантировать качество готового продукта, в процессе сборки оси полуприцепа DARO выбраны тормозной барабан, ступица, подшипник и другие ключевые компоненты, поставляемые отечественными производителями прочности, и благодаря многократному тестированию качества автоматизация сборочной линии высока, параметры сборки и детали можно отследить, стабильное и надежное качество, а также длительный срок службы, длительный цикл обслуживания, простота обслуживания и другие характеристики.

5) проверка качества готовой продукции

После завершения производства низкорамной оси прицепа DARO необходимо пройти отбор проб партии, пройти стенд для испытаний на усталость, стенд для испытаний в соляном тумане, платформу для проверки магнитного порошка корпуса вала и другие испытательные цеха по очереди, а затем войти в склад после успешного прохождения, ожидание последующей доставки. Это последний шаг в производстве и решающий шаг в проверке точности и надежности продукта.