Из каких компонентов состоит задняя ось полуприцепа?

Ось прицепа представляет собой типичный опорный мост, основная роль которого - несущая, используемая для выдерживания веса тела, а затем может смягчать дорожные неровности, обеспечивать торможение транспортного средства, поддерживать вождение транспортного средства и т. д., не имеет функции рулевого управления или вождения. .

По способу торможения заднюю ось полуприцепа можно разделить на два типа: дисковый и барабанный. С точки зрения технологии обработки заднюю ось полуприцепа можно в основном разделить на две категории: американскую и немецкую; С точки зрения применимых моделей заднюю ось полуприцепа можно разделить на оси с низким плоским прицепом, трехрядные оси с шестью осями, оси прицепа с одной или двумя шинами, специальные оси прицепа и т. д.

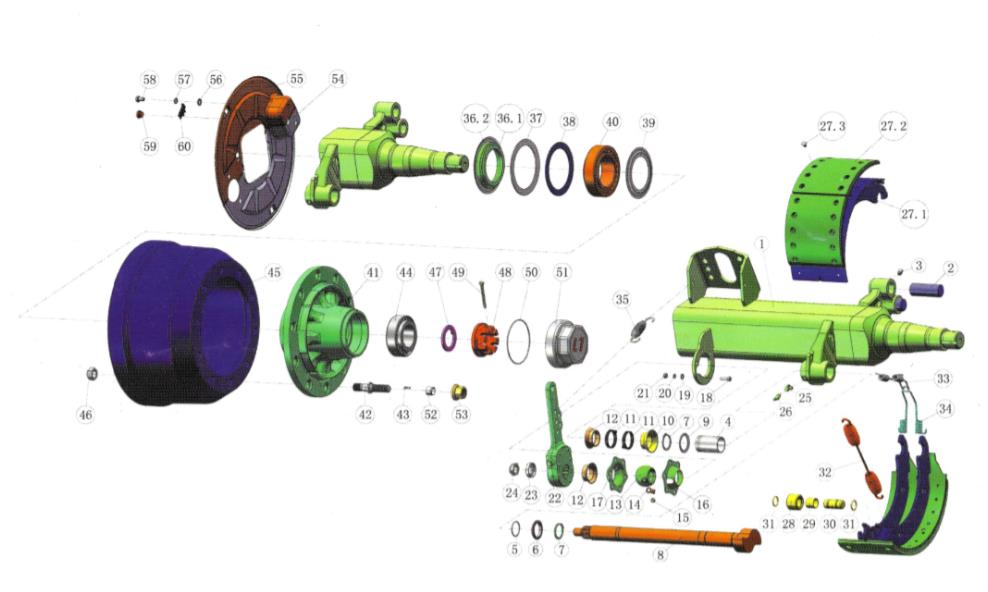

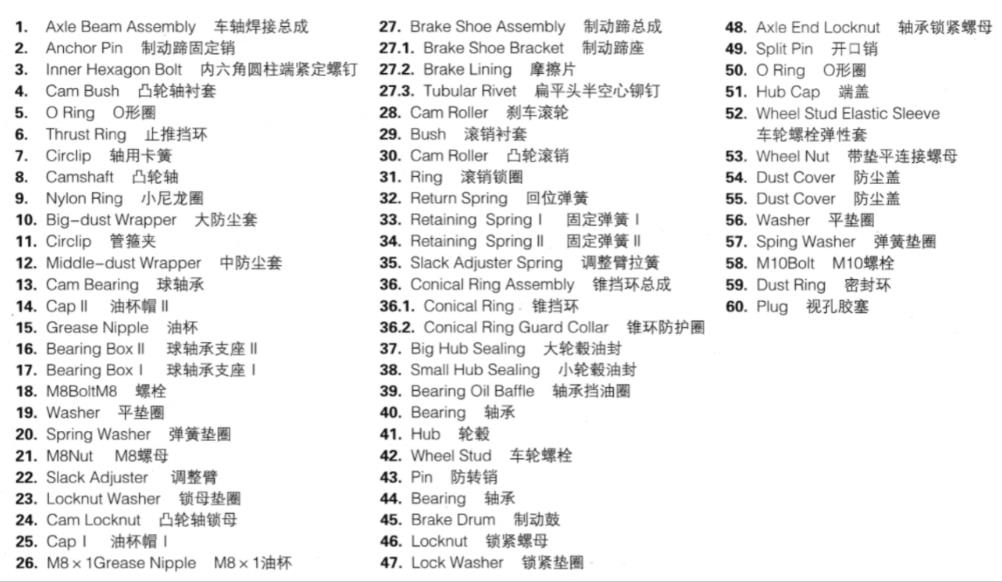

Несмотря на то, что существует много типов задней оси полуприцепа, конструкция в основном отличается, и она состоит из общей композиции корпуса вала, узла тормоза, узла колесной пары и других компонентов. Каковы подробные детали задней оси полуприцепа? Ниже в качестве примера используется ось прицепа-барабана DARO, чтобы подробно показать вам:

Эта ось прицепа -барабана относится к одной из немецких серий, которая более интуитивно понятна с точки зрения головки оси и полностью соответствует внешним характеристикам немецкой оси. Как видно из рисунка выше, на одном конце этой оси находится 60 типов деталей, среди которых мы более знакомы с такими, как фрикционные диски, тормозные барабаны, колеса, подшипники и т. д., обычно при проведении технического обслуживания контакт больше, в дополнение к различным прокладкам, пружинам, штифтам, опорам, болтам и т. д., крупным и мелким деталям, от материала и качества до стандартов и технологий установки, все, что связано с работой оси.

Как обрабатывается задняя ось полуприцепа?

Взяв в качестве примера ось прицепа-барабана от DARO Group, начнем с сырья. Для оси этого прицепа выбрана бесшовная стальная труба из высокопрочного сплава 20Mn2 с толщиной стенки 11 мм, проверка качества прошла квалификацию, и производственный процесс официально запущен.

1. По чертежам нарезать стальную трубу на удобную для обработки длину;

2, в процесс горячей прокатки, через процесс термообработки до 1300 ℃, стальная труба для создания прототипа балки вала;

3, согласно чертежам части вала обработки для обеспечения последующего размера обработки;

4, в процессе холодного квадратного проталкивания трубка вала обрабатывается от круглой до квадратной;

5, закалка + отпуск, улучшить твердость, прочность и ударную вязкость трубы вала;

6. Дробеструйная и пескоструйная обработка, очистка оксида и масла после термической обработки, улучшение отделки трубы вала;

7. Выпрямите ось для дальнейшего повышения точности оси;

8, напыление грунтовки, обеспечивающее изоляционный, влагостойкий, антиокислительный и антикоррозионный эффект, улучшение адгезии последующего верхнего слоя краски;

9. Обработка станка с ЧПУ, отделка положения головки вала для обеспечения точности головки вала;

10, подшипник и соединение балки вала часть среднечастотной индукционной усиливающей обработки, повышают прочность головки вала, чтобы обеспечить стабильную работу головки вала и подшипника на высокой скорости;

11, проверьте размер и толщину головки вала и нанесите антикоррозионное масло после приемки;

12, аэрозольная краска с грунтовкой для защиты вала от эрозии;

13, установите стопорную прокладку гайки вала, сварную тормозную пластину, сферический подшипник, седло воздушной камеры;

14, отбор проб полуфабрикатов, миллионы квалифицированных испытаний на усталость, в сборочное звено;

15, на основе полуфабрикатов установить ступицу колеса, тормозной барабан/тормозной диск, внутренние и внешние подшипники и другие детали.

16, введите ссылку проверки качества готовой продукции, проверка качества готовой оси прицепа .

17, после прохождения проверки качества, войдите на склад готовой продукции, организуйте доставку в соответствии с потребностями клиента.

Вышеизложенное представляет собой полный этап производства задней оси прицепа от сырья до готового продукта, который выполняется в соответствии с единым производственным стандартом. Даже если на какой угол и с какой степенью затяжки вкручивается шуруп, существуют соответствующие стандарты и спецификации. Только когда каждый процесс строго проверяется, можно гарантировать конечное качество готового продукта.

С этой точки зрения, когда владельцы выбирают оси для прицепов, они все же стараются выбирать марки, имеющие собственные производственные цеха. Почему ты это сказал? Хотя на рынке представлено много марок прицепных осей , некоторые из них не имеют производственных мощностей, вам нужно покупать полуфабрикаты с других заводов, вам нужно только собрать их самостоятельно и прикрепить свой собственный бренд, хотя процесс намного проще, общее понимание качества продукта соответственно меньше. При наличии условий владельцам все равно рекомендуется провести соответствующие проверки перед покупкой и постараться избежать проблем и неприятностей при последующем использовании.