Как сделать ось прицепа? DARO проведет вас внутрь оси

Что касается заднего моста прицепа, то многие владельцы считают его простым по устройству и малотехническим, но это не так. В качестве ведущего моста, хотя сложность конструкции задней оси прицепа не так хороша, как у ведущего моста, он несет на себе несущие, тормозные, ходовые и другие характеристики транспортного средства, что напрямую связано с безопасностью движения.

Изготовить заднюю ось прицепа очень просто, но изготовить заднюю ось прицепа с хорошими характеристиками непросто. Помимо проектирования предварительных чертежей, а также этапов проверки качества, таких как тестирование сырья, испытания на прочность/точность, испытания на усталость, испытания на удар и испытания в солевом тумане, в производственном процессе необходимо пройти более дюжина производственных процессов.

Затем DARO Trailer Axle проведет вас в цех по производству осей прицепа, чтобы увидеть, как задняя ось прицепа проходит путь от сырья до готового продукта.

Резка сырья

Сырьем, выбранным для оси прицепа DARO, является бесшовная стальная труба из высокопрочного сплава 20Mn2, толщина стенки которой варьируется от 9 до 22 мм в зависимости от типа оси прицепа. Резка сырья заключается в разрезании сырья на длину, которую легко обрабатывать в соответствии с требованиями чертежа.

Горячая спин-прокатка

Роль горячей прокатки в основном двоякая: одна – со стороны внешнего вида, первичной обработки прототипа головки вала, обеспечивающей определенную основу для ряда последующих черновых и чистовых операций; Во-вторых, это внутренний аспект: улучшить механические свойства стальной трубы, полностью избежать низкого качества металлургии стали, влияющего на механику структуры готового продукта.

Когда качество металлургического сырья плохое, будет большое количество неметаллических примесей, когда они существуют в непрерывном, совокупном, сетчатом, рядном виде, легко вызвать непрерывную фрагментацию местного матричного металла, пластичность и прочность снизится, и при последующей обработке легко образуются микроскопические трещины или внутренние острые углы, что в конечном итоге приводит к концентрации напряжений и усталостному разрушению.

Путем горячей прокатки игольчатый доэвтектоидный феррит внутри зерна сырья может быть измельчен, что может значительно улучшить структуру Вейхлера, снизить сопротивление формованию и потребление энергии на деформацию сырья, уменьшить или устранить дефекты литья и обеспечить прочную основу для жесткость готовых изделий.

Формула холодного отжима

Холодный пресс-квадрат является ключевым этапом в производстве труб с квадратным валом, который позволяет обрабатывать трубы с круглым валом в квадратную форму.

Поскольку направление волокон бесшовной стальной трубы является осевым, чтобы предотвратить появление трещин в углах сырья в процессе выталкивания, DARO выбирает гидравлическое устройство медленной формовки, а также для того, чтобы максимально снизить толкающую силу. и обеспечить стабильность формования, толщина сырья интегрирована с несколькими группами толкающих роликов.

утолить

Закалка – распространенный процесс при обработке стали. Автоматическая закалочная машина DARO, значительно снижает ручное вмешательство, повышает точность работы.

В процессе закалки содержание аустенита внутри стали будет постепенно увеличиваться, а затем в результате водяного охлаждения аустенит преобразуется в мартенсит, который является продуктом, который хочет получить процесс закалки, поскольку из-за высокого содержания углерода он очень твердый по своей природе и играет очень важную роль в повышении жесткости и прочности оси.

Термический отпуск

Закалка и закалка неразделимы. Только что мы упомянули, что мартенсит можно получить после закалки, но стабильность только что преобразованного мартенсита относительно низкая, и часть аустенита остается, и при выполнении соответствующих условий произойдет превращение. , вызывая деформацию оси.

Кроме того, после закалки внутри оси обычно остаются большие остаточные термические напряжения и организационные напряжения, которые часто любят распределяться по углам или каким-то отверстиям, и если их вовремя не устранить, то также легко привести к деформация или растрескивание оси.

В это время следует вовремя провести сохранение тепла и отпуск. Процесс сохранения тепла и отпуска оси прицепа DARO может полностью уменьшить или устранить внутреннее напряжение закалки и улучшить пластичность и прочность вала.

Дробеструйная и пескоструйная обработка

Роль процесса пескоструйной обработки в основном состоит из трех, одна из наиболее очевидных - роль очистки поверхности, после предыдущей термообработки на поверхности оси останутся некоторые металлические заусенцы или оксидный слой, благодаря пескоструйной обработке можно сыграть хорошую очищающую роль, улучшить отделка оси;

Во-вторых, пескоструйная обработка может изменить физико-механические свойства оси. Принцип работы пескоструйной машины заключается в распылении мелких частиц песка на высокой скорости для формирования ударного и режущего эффекта на поверхности оси, увеличения твердости поверхности оси, улучшения износостойкости и усталостной прочности;

Кроме того, пескоструйная обработка также может заложить основу для последующего процесса покраски. После пескоструйной обработки на поверхности оси после попадания песка появятся вогнутые точки. При распылении последующей грунтовки или верхней краски адгезия может быть улучшена, краска не отпадает легко, а антикоррозийные свойства оси могут быть улучшены.

выпрямление

Роль выпрямления заключается в исправлении всех видов изгиба, вызванных производством и обработкой оси, особенно в процессе обработки горячим отпуском, хотя прочность повышается, она не может полностью избежать тонкого явления изгиба оси, которое может не распознаваться невооруженным глазом.

Если не использовать процесс выпрямления, чтобы восстановить его деформацию, по правде говоря, внешний вид не виден, но при использовании это повлияет на балку вала или концевые части вала при использовании распределения напряжения, свет будет вызывать вибрацию кузова, нестабильность вождения, тяжелый приведет к трещинам на оси или прямому разрушению вала, что повлияет на безопасность вождения.

В оси прицепа DARO используется автоматическая многоточечная правильная машина, которая может автоматически корректировать различные явления изгиба, возникающие в процессе обработки или термообработки оси, обеспечивая основу для точности обработки готового продукта.

Напыление грунтовки

Основная функция грунтовки – предотвращение появления ржавчины. Как мы все знаем, ось прицепа установлена на шасси, и песок, пыль, дождь и даже соль, используемая для растапливания снега на дороге, разъедают лакокрасочный слой оси прицепа.

Распылите слой грунтовки, который может обеспечить изоляцию, влагостойкость, антиокислительную, антикоррозионную роль, а также может заложить хорошую основу для верхней краски.

обработка с ЧПУ

Обработка станков с ЧПУ в основном предназначена для положения головки вала и обеспечивает основу для установки ступицы колеса, подшипников, тормозных барабанов и других деталей, установленных на последующей головке вала, что эквивалентно существованию фундамента высокого качества. подъемное здание.

Чем выше точность обработки, тем больше она может обеспечить защиту последующей точности сборки, избежать ненужных потерь на трение концевых частей колеса, повысить эксплуатационную надежность концевой системы колеса и продлить цикл технического обслуживания.

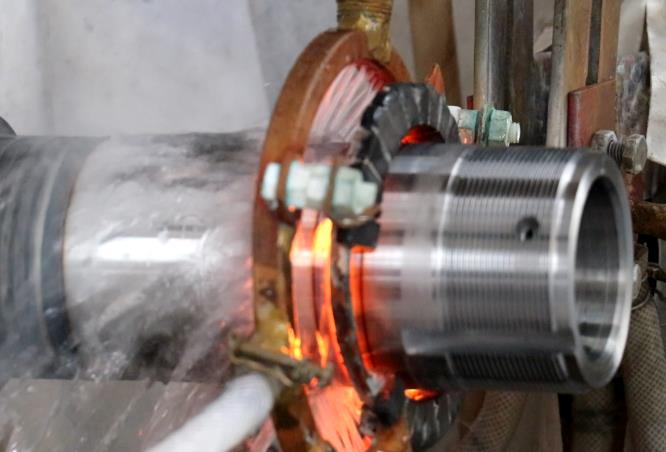

Среднечастотная индукционная обработка

Среднечастотная индукционная обработка представляет собой процесс упрочнения, в основном положения головки вала. Головка оси используется для соединения ключевых деталей, таких как подшипники и ступицы. Прочность головки оси имеет решающее значение для обеспечения стабильной производительности каждой детали при работе на высоких скоростях.

Среднечастотная индукционная обработка DARO использует технологию усиления бесконтактной термообработки, посредством ввода тока средней частоты для формирования переменного электромагнитного поля, через индукционную катушку для передачи переменного тока на головку вала, образуя ту же частоту индукционной электродинамической силы, Быстрый нагрев, глубокое проникновение тепла, внутренняя и внешняя разница температур невелика, однородное температурное поле не только может в большей степени повысить прочность и ударную вязкость оси. Он также играет положительную роль в его магнетизме, коррозионной стойкости и стойкости к окислению, повышает его безопасность и стабильность, а также продлевает срок службы тела вала.

Автоматическая сварка

В процессе производства осей прицепа сварочные работы в основном используются при сварке тормозных дисков, сферических подшипников, седла воздушной камеры и других деталей. После завершения сварки можно получить полуфабрикат сварки оси.

В процессе сварки оси прицепа DARO применяется роботизированная автоматическая сварка и используется система лазерной локации для отслеживания и определения положения сварного шва, что обеспечивает однородность, красоту и твердость сварного шва, а также более стабильное качество сварки.

Напыление верхнего слоя

Финишная краска — это цвет готовой оси прицепа, который мы обычно видим, обычно черный и серый, но есть также клиенты, которым требуется распыление красного, зеленого, серебристого или других цветов, которые можно настроить.

Благодаря интегрированной производственной линии окраски и сушки можно уменьшить различные загрязнения пылью из воздуха, подвергающегося воздействию краски во время процесса сушки, а также лучше гарантировать качество и эффект окраски.

Готовая сборка

В сборе необходимо установить ступицу колеса, тормозной барабан/тормозной диск, внутренние и внешние подшипники и другие компоненты на основе сварочных полуфабрикатов для получения готовой оси прицепа.

Точность сборки в основном включает в себя точность размеров, точность относительного движения, точность взаимного положения, точность контакта и т. д., среди которых точность размеров также включает точность соответствия и точность расстояния, а прецизионный контроль процесса сборки в основном делится на две части. баллы: точность самих деталей и точность технологии сборки.

Чтобы лучше обеспечить точность деталей, оси прицепов DARO выбирают покупные детали, такие как подшипники, колеса, тормозные барабаны и т. д. Все выбирают отечественные бренды, которые являются одними из лучших в своих областях. С одной стороны, эти бренды уже много лет активно участвуют в индустрии аксессуаров, а качество проверено и проверено рынком и имеет соответствующие возможности обеспечения качества; С другой стороны, после прибытия аксессуаров DARO также должен провести серию испытаний на их прочность, точность и т. д., и после прохождения испытаний их можно будет ввести в эксплуатацию, что добавляет уровень гарантии к качеству. .

С точки зрения точности технологии сборки, компания DARO прицепная ось выбрала автоматизированную сборочную линию с высокоточным управлением, позиционированием, подачей, регулировкой, обнаружением и другими инструментами для выполнения повторяющихся задач сборки, чтобы обеспечить высокую точность и последовательность процесса сборки. и полностью уменьшить или уменьшить неквалифицированную ставку.

Как видите, если вы хотите сделать надежную и долговечную ось прицепа, вам необходимо пройти несколько процессов, любой процесс требует точной и стабильной работы, а затем сотрудничать со звеньями контроля качества, дополнять друг друга и совместно создавать качество является краеугольным камнем готовой оси прицепа.